在煙草工業中,一般煙葉都比較松散與輕便,但是運輸時會大量占據空間,使得運輸成本上升。于是,解決此類問題的主要措施,是設法科學合理地減少煙草的松散體積、增大容積密度,以便加速煙草的商品化進程。

常規的方法,是進行預壓縮。一般情況下煙葉壓縮前和壓縮后的體積比為1: 8,而這個壓縮比,使得提升缸的高度普遍很高,這就使得預壓機本身很高,一般的廠房高度無法滿足要求,需要對廠房進行改造,增加了成本投人。

通過本文的設計改進,可以有效地降低整機高度,使系統在一般的廠房里就可以組織生產,提高了系統的適應性,降低了企業成本,提高競爭力。還有一些企業采用雙料筒單壓頭模式,通過料筒的橫向移動實現裝料與保壓同時進行。鑒于料筒在橫向位移時,必然會產生晃動,造成定位精度不高,就必然會降低系統穩定性。而且料筒橫向位移時系統不能工作,減少了主壓頭保壓時間,降低了系統的工作效率。雙主壓頭系統雖然增加了一個壓頭,增加了一些成本,但系統的使用壽命大大提高,并且大大降低了系統的維護費用,還能保持生產的連續性,提高效率,提高產能。PLC是一種專為工業環境下應用而設計的數字運算操作電子系統,其主要功能有邏輯控制、定時控制、計數控制、數據處理、通信聯網等,具有多種優點。因此在輸送機控制系統中的應用廣泛。本文為此具體探討了基于PLC的煙草運輸系統的建立。

1 運輸系統的設計思想

本控制系統的設計思想,是跟蹤國際自動控制領域的新技術,使其具有先進性、高可靠性、實用性和可維護性。實現打葉復烤線的生產過程智能化,和管控一體化。該線采用現場總線和分布式I/O控制技術,充分發揮網絡信息技術優勢,通過3層網絡(管理網,控制網,設備網)實現對生產線的自動化控制和管理。

2 系統的硬件組成

本系統全線采用德國西門子公司的最新控制技術,PLC為西門子PLC57-200產品;設備總線采用PROF工BUS現場開放網絡,監控系統采用德國公司新近推出的高新科技產品;變頻器等主要元器件也都采用該公司產品,從而使全線達到了和諧統一,其他低壓電氣元件均采用SMC和西門子公司產品,提高了該項目的科學技術含量,增加了系統的穩定性,從而便于操作與維修。

全線由一組PLC作為主站控制層,設備層由遠程I/O模塊、遠程編程模塊、模擬量遠程輸人、輸出模塊等組成。考慮到現場布線的方便,減少電纜鋪設的工作量,將本地控制部分均由遠程加模塊實現。為了達到模擬量控制精度的要求,避免電纜過長帶來的信號衰減問題,也將模擬量輸人、輸出模塊掛接在設備網上,這樣既節約了電纜,又很好地克服了信號衰減及不穩定因素。另外,為了便于操作,將觸摸屏置于現場,也將其作為子站掛在設備網上。這樣,整個系統的控制思路非常清晰明了,上層由PLC作為控制層;遠程I/O模塊、觸摸屏等均作為子站設備層,通過PROFIBUS與PLC和計算機進行通訊。系統的啟動、停止及數據調整,均可以通過對現場觸摸屏的操作實現。這種設計思路為操作工的工作帶來了方便,由于各部分均只由一根網線(屏蔽雙絞線)連接,因此為系統安裝和維修也帶來了很大的方便,同時也降低了成本。

3 系統的軟件功能

PLC57-200可編程序控制器,是模塊化小型PLC系統,能滿足中等性能要求的應用。由于簡單實用的分散式結構和多界面網絡能力,使得應用十分靈活,方便用戶和簡易的無風扇設計;由于大范圍的集成功能使得它功能非常強勁。PLC57-200系列PLC適用于各行各業,各種場合中的檢測、監測及控制的自動化。根據此次設計中所需的輸人/輸出、I/O點以及所需的PLC編程和觸摸屏控制。

3.1 PLC功能

筆者選擇T西門子 57-200CN系列中CPU226CN型。該型號機集成24輸人/16輸出共40個數字量I/O點,可連接7個擴展模塊,最大擴展至248路數字量I/O點或35路模擬量I/O點,26k字節程序和數據存儲空間。6個獨立的30kHz高

速計數器,2路獨立的20kHz高速脈沖輸出,具有PID控制功能,2個RS485通訊1編程口,具有即上通訊協議、MPI通訊協議和自由方式通訊能力。I/0端子排可很容易地整體拆卸,用于較高要求的控制系統.具有更多的輸入/輸出點,更強的模塊擴展能力,更快的運行速度和功能更強的內部集成特殊功能可完全適應于一些復雜的中小型控制系統。山于本系統有多個機構的順序控制,所以可能一個模塊所具有的UO點不夠完成整個系統的動作控制,那么則需要運用擴展模塊,擴大數字量I/O點。使用SIMATIC觸摸屏面板,只需觸模顯示屏上的“按鈕”,傳統按鈕已不再需要,可以自定義顯示屏上的圖形式按鈕,更直觀地表達拉近了用戶距離。SIMATIC觸模面板使用非常方便,防護等級IP65的前面板可耐熱,耐寒,防油污,防潮,同樣提供了非常強大的圖形功能。

3.2 I/O選擇

為了對PLC選型,首先確定PLC的輸人輸出點數。PLC需要的UO點數,隨工作方式的不同而不同。按預壓機各個組成部分來分類統計,PLC的輸人點有:

手動指令按鈕—手動模塊中共有n個機構進行動作,共有23個輸入/輸出點。

單動指令按鈕—單動模塊中又分為4個大單動塊,主壓單動塊中有6個輸出點,預壓中有4個輸出點,布料稱重單動塊中有8個輸出點,箱口活動皮帶單動塊有5個輸出點。

自動指令按紐—自動模塊中預壓機按順序動作,共有10工作機構,而輸人點共有23個,輸出點共有26個。

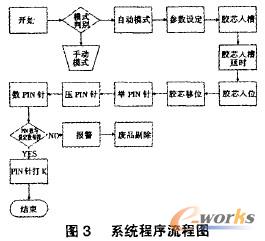

3.3 PLC編程

由前一步工作,我們畫出了預壓機的整個順序功能圖,然后根據順序功能圖寫出其PL程序(略)。基于PLC的煙草運輸系統結構如圖1所示。

4 基于PLC的煙草運輸系統的實現

4.1實現過程

為了實現煙葉復烤生產線的全線自動化,就必須實現多機通信,而多機通信的網絡形式有星型、樹型、總線型、分散型等。由于總線型結構具有可靠性高、接口簡單、價格低、控制容易、組成靈活、應用方便等諸多優點,所以對于這套系統的控制系統,我們整線采用了分布式測控系統,從而實現本系統主機和從機之間的總線型中斷控制串行傳輸方式。通信線路的連線,采用RS5-232標準接口:主機的4個控制端,分別與各個從機的外部中斷INTI相連。這樣,各從機不必隨時處于監聽狀態,只需打開外部中斷INTI后進行自己的正常工作。當主機發送某一中斷控制信號時,相應從機中斷正在進行的工作,轉去執行中斷服務程序。進人中斷后,從機關掉外部中斷,保持現場,對主機發來的信號監聽識別,并進人正常通信狀態。通信完畢后,恢復現場,中斷開放,繼續正常的工作。

采用分布式控制系統主要有如下優勢:可以方便地共享設備,如強大的主機,昂貴的I/O設備等。數據資源共享,從一個終端可以訪間整個系統的資源,用戶之間可以交換文件和數據。

4.2 現場總線的連接

現場總線的連接,逐步更好地進人控制領域,已被業界逐步認識與掌握。筆者這次設計的煙葉復烤打葉生產線中的預壓當然也不例外。本系統的西門子57-200要與現場總線能夠進行通訊,必須通過EM277PRDF-DP擴展從站模塊,將57-200CPU連接到PROFIBUS-DP網絡。EM277PROF經過串行I/O總線連接到57-200CPUo PROFIRUS網絡經過其DP通信端口,連接到PROFIBUS-DP模塊,然后向主站發送和接收不同數量的數據。這種特性,使用戶能修改所傳輸的數據量,以滿足實際應用的需要。下面是EM277的地址開關和指示燈、地址開關和狀態指示燈位于模塊的前面。

4.3系統應用前景

煙草行業是一個自動化程度非常高的行業,如主機DCS系統、打葉復烤系統以及主要輔機程控系統,這些系統都存在可靠性要求高、監控設備和對象多而復雜、實時性要求高等特點。特別是主機DCS系統,涉及數百臺壓力和差壓變送器,數百臺電動或啟動執行機構,數百個溫度測點,系統要進行復雜的閉環控制、串級控制、要進行設備連鎖控制等。所有這些,都需要有高可靠性的控制系統,來保證整個生產過程的安全、穩定、可靠運行。隨著現場總線技術的出現和日臻成熟,以及煙廠信息化要求的提高,基于現場總線的控制系統將為煙草行業自動化系統提供更好的選擇。

5 結束語

總之,在基于PLC的煙草運輸系統中,介紹了整機的控制系統結構,確定了整機控制系統的硬件選擇:西門子PLC57-200+SIMATIC觸摸屏面板,介紹了預壓機順序功能圖及其特點,定義了PLC的I/O端子,介紹了分布式測控系統的特點及優勢.有很好的應用前景。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/

本文標題:基于PLC的煙草運輸系統的設計與實現