1 引言

在當前并行工程(CE)的大環境下,現代CAD/CAPP/CAM技術發展的重要趨勢是:集成化、網絡化和智能化。單就信息集成而言,面向整個生產環節的產品精度信息共享是當前急需解決的問題。

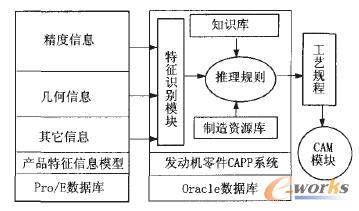

如圖1所示,基于Oracle數據庫的創成式發動機CAPP系統首先從CAD系統提取零件制造信息。再經過特征識別,在制造資源庫和專家知識庫支撐下,按照一定的推理規則生成加工工藝卡。

圖1 創成式發動機CAPP系統架構

開發一個創成式CAPP系統需著重解決3個問題:(1)零件信息的描述與輸入(Description of the part to be produced);(2)特征識別算法與實現(Feature Recognizing Arithmetic&Realization);(3)推理機和知識庫構建(Establishment of Inference Engine &Knowledge Base)。

目前CAPP系統零件信息描述與輸入主要有4種方案:(1)基于特征識別技術:力求直接從CAD系統獲取零件制造信息,是最理想的方法,目前尚不成熟。(2)基于產品數據交換規范:基本思路是為異構CAX系統的集成提供一種中性文件(如IGES,STEP)。(3)基于產品數據管理PDM平臺:已引起國內外同行的重視。(4)人機交互方式:CAD信息二次輸入量大。

對于上述4種信息集成方案而言,由于異構CAX系統底層產品數據建模方法不盡相同,零件精度信息等重要工藝參數的共享都是一個非常棘手的問題。在發動機CAPP系統開發過程中,以特征識別技術為基礎,輔以中性文件的方式實現了CAD和CAPP之間精度信息的共享。

2 制造特征的發動機CAD模型

建立CAD模型是為了向CAPP系統輸入零件的制造信息,而非工業造型設計和“雕刻”。這就要求通過結構和工藝分析,建立適合CAPP系統識別的產品數據模型。在面向加工的特征定義中,一個基本原則是一個特征對應一個或幾個加工工序。

圖2 基于特征的發動機CAD模型

3 精度信息Pro/TOOLKIT提取

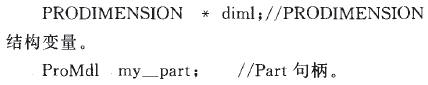

在Pro/E數據庫中,制造特征的每個尺寸均對應一個標識ID。尺寸的各字段信息(包含精度信息)存放在一個PRODIMENSION結構變量中。可由API函數Prodim_get_dimension讀取尺寸各字段的信息,實現尺寸公差(Size Tolerance)信息的提取。相應的C代碼:

4 精度信息STEP格式寫入

零件精度信息導入步驟可概括為:(1)導入Pro/E生成的STEP文件,獲取零件的幾何、拓撲信息。(2)將獲取的零件精度信息以EXPRESS語言規范表達為Feature File的格式。(3)經布爾操作和特征識別,在CAPP數據庫生成包含精度信息的產品數據模型。

圖3 精度信息在CAPP數據庫中存儲

5 結論

隨著并行工程CE的推廣,現代CAPP系統將不再是一個孤立的功能模塊,它必將和CAD,CAM,PDM等其它模塊進行應用集成,并以網絡化和智能化為模式,以適應企業各部門之間的協同作業。就發動機CAD/CAPP系統信息集成進行了研究,較好地解決了零件尺寸公差,形位公差,表面粗糙度等精度信息的共享問題。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/

本文標題:發動機CAPP系統零件精度信息自動獲取