1 引言

模具是制造業的基本工藝裝備,模具設計制造的效率對產品的開發效率具有決定性的影響。目前模具制造企業基本上是承接式生產。制品設計者提供給模具制造者制品實物或制品圖紙,楔具制造者再進行模具的設計制造。若提供的是制品實物,采用逆向工程技術,通過測量出制品數據,并反求出其CAD模型,就可以在模具的設計制造過程中,運用這一數字模型,設計模具;并基于該模型進行數控自動編程,從而大大提高了模具的生產效率,降低了模具的制造成本。因此,逆向工程技術在我國,特別是在注塑模具行業有著十分廣闊的應用前景。將以某玩具塑料件為例,闡述基于逆向工程的注塑模具快速設計。

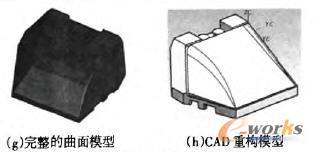

2 制品CAD模型重構

依據掃描數據點來構建CAD模型,經常會遇到這樣的問題:應用激光掃描儀獲得的測量數據量非常大,被稱之為“點云”數據,就目前的技術水平,這樣的數據還不能被現有的CAD/CAM系統直接用來構建實體模型。而采用數據精簡方法,不僅費時,而且易于導致特征數據點的丟失。依據制品表面的特性,將該制品表面分為上表面、下表面、側面和過渡面幾個曲面片,其中,上表面的構型較為復雜。經過分析,在現有技術的基礎上,采用了如下的重構策略:上表面是一個直紋面,采取“點—線—面”的重構方法,即依據掃描數據點提取部分截面線,然后采用截面線來構建曲面。側面的構建可以采用同樣的方法。而下表面是—個平面,構建就簡單得多。過渡面是—個變曲率半徑的圓弧面,可以直接利用軟件中所提供的變曲率過渡面生成功能來構建。將所構建的曲面片進行縫合,形成—個完整的曲面。然后以IGES格式導出,輸入到現有的CAD/CAM軟件中。在該曲面的基礎上,進行加厚,并構建制品上的圓柱體等結構,形成一個完整的CAD模型。實例證明,采用該方法,所構建模型的精度較高,可以滿足模具設計的需要。該塑料制品模型重構的關鍵步驟和重要結果,如圖1所示。

圖1 重構制品CAD模型

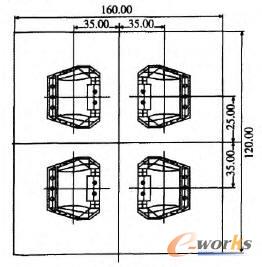

3 制品注塑模具的設計

注射模結構設計主要包括:分型面的選擇、型腔數目及排列方式的確定、分流道的設計、冷卻水道布局、澆口的位置、模具工作零件的結構設計。分型面是決定模具結構形式的一個重要因素,它與模具的整體結構、澆注系統設計、塑件的脫模和模具制造工藝有關。依據該CAD模型,在對曲面的曲率進行了分析,采用了階梯形式的分型面,如圖2所示。

圖2 分型面的確定

本例中,制品的尺寸較小,且結構較為簡單,因此型芯、型腔結構采用了整體式結構。在確定型腔數目時,由于每增加一個型腔,塑件的尺寸精度會降低4%。而本制品的塑件有精度要求,因此型腔數目不宜過多,要盡量保證成型條件一致。綜合考慮澆注系統、模具結構的復雜程度等因素,擬采用一模四腔、H形排列的方式。如圖3所示。

圖3 型腔排列方式

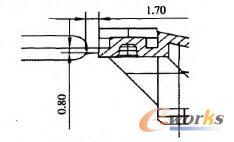

本制品模具分流道采用直的、截面形狀為圓形的結構。澆口是澆注系統中截面最小的部分,但卻是澆注系統的關鍵部分。澆口的位置、形狀及尺寸對塑件性能和質量的影響很大。澆口可分為限制性和非限制性澆口兩種,考慮到本制品的結構,將采用限制性澆口。限制性澆口一方面通過截面積的突然變化,使分流道輸送來的塑料熔體的流速產生加速度,提高剪切速率,使其成為理想的流動狀態,迅速而均衡地充滿型腔,另一方面改善塑料熔體進入型腔時的流動特性,調節澆口尺寸,可使多型腔同時充滿,可控制填充時間、冷卻時間及塑件表面質量,同時還起著封閉型腔防止塑料熔體倒流,并便于澆口凝料與塑件分離的作用。具體到這套模具,其澆口形式為側澆口,如圖4所示。

圖4 澆口形狀及位置

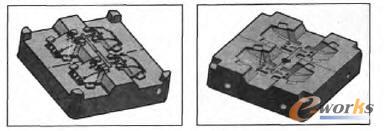

型芯和型腔時模具結構中的關鍵性工作部件。本模具結構中,型芯和型腔的模仁采用整體鑲拼式,通過螺釘固定在板上,如圖5所示。基于上述的討論和設計,完成后的模具結構,如圖6所示。

圖5 型芯及型腔模仁

圖6 模具CAD結構圖

4 結束語

在當今產品更新速度不斷加快的時代,逆向工程技術在模具的快速設計與制造中具有廣闊的應用前景。利用逆向工程技術,在完成制品CAD模型重構的基礎上,快速設計出制品的注塑模具。實踐證明,恰當的重構方法,可以獲得很高的重構模型精度,滿足高精度模具設計的需要。采用逆向工程技術,可以有效地縮短模具的設計與制造周期,提高產品的競爭能力。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/

本文標題:基于逆向工程的注塑模具快速設計