在競爭日益激烈的市場環境下,準時化生產(Just In Time,JIT)的理念已為國內外眾多企業普遍接受和倡導。然而,傳統的JIT方式是從豐田汽車公司規模生產的實踐中總結出來的,其理想的生產環境是大批量、重復性生產,與目前多品種、小批量的市場環境大不相同,直接套用顯然不適宜,也不可能取得成功。

要使先進的管理理念成功運用于新的市場環境,必須進行“創新的應用”。將看板技術與信息系統相結合,是目前國內研究和應用的新熱點,國外研究者也對JIT生產方式中的看板技術進行了大量研究;豐田生產方式不適合于多品種小批量生產。但在這些文獻研究中鮮有對多品種、小批量看板方式的深入研究。

本文提出了一種基于可視化看板技術的解決方案,用于解決JIT方式在多品種、小批量生產中的適用性問題。

1 傳統看板用于多品種、小批量生產的弊端

傳統JIT生產方式是從豐田汽車公司規模生產的實踐中總結出來的,以紙質看板為手段、以需求為驅動的“拉動”式生產方式,用于多品種、小批量產品的生產,存在諸多弊端。

1)傳統看板手段的落后,不利于信息管理。傳統看板采用紙質看板,其數據無法直接傳遞給計算機信息系統,不利于信息的處理,導致計劃與預測能力不足。

2)對小批量生產,難以實現傳統的拉動方式。由于批量小、工序周期短,末道工序尚未開始生產,首道工序已完成整個批量的生產,因此現場若無同品種的上批次在制品保留,則無法形成“需求拉動”式的生產。

若要用傳統看板方式實現小批量的“連續的”拉動生產,就必須在生產現場保留各個品種產品的物料和在制品,這樣就造成了大量堆積。故大多數企業的小批量訂單式生產,仍主要采用推式生產方式,即生產指令下達到每道工序,但如此又無法實現及時的按需生產。

3)多品種頻繁交替生產時,傳統看板頻繁切換容易出錯,并且看板的保管也是個問題。對于有些產品,生產一次后間隔很長時間才會再次生產,看板的保管和使用比較麻煩。

4)缺乏對全局看板信息的掌握,無法提供全面的、實時的生產現場看板流程和各工序看板狀態的整體描述,在品種、批次頻繁切換的生產環境下容易出現混亂。

2 實現多品種、小批量JIT生產的解決方案

2.1 可視化看板系統的應用場景

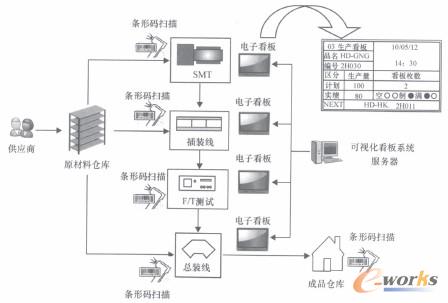

可視化看板系統由信息系統、電子看板和條形碼掃描輸入終端組成。其中的信息系統是融合了精益生產方式的ERP系統,在此基礎上新增了可視化看板模塊。

以電子產品為例,圖1為可視化看板系統在生產現場的應用場景。

圖1 以電子產品生產為例的可視化看板系統應用場景圖

2.2 可視化看板系統運行流程

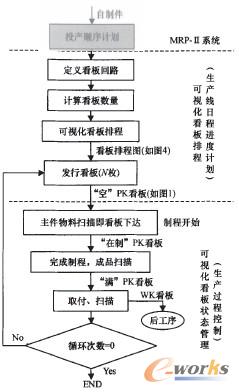

適用于多品種、小批量訂單生產的可視化看板系統的運行流程如圖2所示,圖中陰影部分為ERP系統中的MRPⅡ投產順序計劃模塊。

以圖1中SMT工序的電子看板為例,其運行流程如下。

1)由MRP-Ⅱ生成自制件(PWBA板)的“投產順序計劃”,安排1周的多品種投產順序和數量。

2)采用可視化看板技術,進行該工序的看板排程,安排工序作業順序。

3)生成新的“空”生產看板(Production Kanban,PK),通過電子看板下達到工序現場;掃描主件PCB條形碼,開始生產,此時看板狀態為“在制”。

4)當規定數量的制品生產完成,掃描條形碼,則該枚看板的狀態變為“滿”。

5)當“滿”看板枚數達到規定數量時,該看板的生產暫停,直到有新的、補充“空”看板下達才再次起動該看板的生產。與傳統看板不同的是,此時系統可以根據看板排程的順序,接著下達另一訂單的“空”看板,起動其生產。

圖2 可視化電子看板運行流程圖

6)當后道工序“取走”物料,此時若該訂單的總量尚未完成,則自動發行補充數量的新“空”看板;若已完成,則該生產看板的循環全部“結束”,接下來按照排程下達另一訂單的新“空”看板。

7)若后道工序出現異常情況導致對物料的消耗暫停時,看板狀態始終為“滿”,則不會有該物料的新“空”生產看板下達,生產暫停,從而避免了現場在制品的堆積。

工序間取料看板(Withdrawing Kanban,WK)的主要作用是領用補充物料時指示取貨的地點和數量。它通常可以被反復使用,并且取料過程可以不占用工序內時間,因此,可視化看板系統中取料看板的形式仍可以采用打印的、帶條形碼的紙質看板,按照傳統方式運行流轉。當然也可以采用基于RFID的電子看板。

2.3 可視化看板系統的關鍵技術

所謂可視化看板,是采用可視化技術,能實現電子看板的可視化排程管理和看板狀態管理的“信息化”看板,并可以通過看板的狀態直觀地看到零部件和產品的庫存量。可視化看板將精益生產管理與ERP信息系統融合起來,利用圖形技術實現“可視的”看板流轉過程。

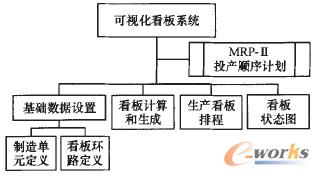

1)可視化看板子系統的結構組成。

可視化看板系統的功能結構如圖3所示。由基礎數據設置、看板計算和生成、生產看板排程和看板狀態圖等主要模塊組成,并且與ERP系統中的MRP-Ⅱ投產順序計劃模塊相連接獲取數據。

圖3 可視化看板系統功能結構

2)可視化看板的排程。

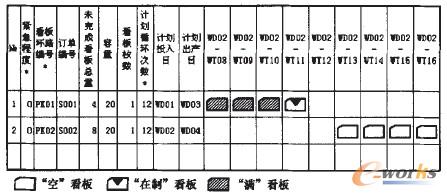

可視化看板的排程,主要是以圖形展示生產單元的生產看板排隊順序和日程安排等情況,并能實現人機交互,方便管理人員根據生產現場的實際情況手動進行排程。例如,圖4中所示某生產單元WD02工作日的生產看板排程圖,該單元輪番生產2個看板環路的產品,上午安排了訂單S001的4個看板的生產(其中已完成3個看板,1個看板在制),下午安排了訂單S002的4個看板的生產。

圖4 可視化看板排程圖

當需要調整看板排程時,管理人員可以通過拖動圖標方便地改變看板的順序;也可以通過點擊下方的圖例按鈕,改變當前位置處的看板狀態。

3)可視化看板的發行與狀態管理。

生產看板以電子看板的形式發布、傳達到各工序,并且根據看板的執行情況,及時變更可視化看板系統中的看板狀態。

如圖5所示,可視化系統中的看板狀態分為3種,分別是空、在制和滿。其中“空”表示新需求的產生,“在制”表示生產單元已啟動生產,“滿”表示看板生產已完成,相當于傳統看板已“掛”在了產品上。

圖5 看板狀態的變更

看板狀態的改變,是由生產現場的條形碼掃描裝置來觸發。當制程開始,掃描條形碼,數據反饋到排程模塊,看板狀態變為“在制”;制程結束,再次掃描,看板狀態變成了“滿”;產品被取走,掃描條碼,看板1次循環結束,完成品數量相應增加。

2.4 可視化看板系統的環境條件

可視化看板系統不僅適用于重復性、穩定性的環境條件下的大批量生產,而且適用于以下環境條件下的多品種、小批量的訂單生產。以電子產品為例,其適用的環境條件如下。

1)產品系列化程度較高。例如某企業生產電話機、交換機、HuB和電腦終端等多種系列的通信類產品。

2)同一系列的電子產品,其工藝路線大同小異。不同系列的電子產品,其工藝的主要差異體現在性能測試和整機的組裝工序,電路板的裝配(PWBA,Printed Wire Board Assembly)工序差異不太大。

3)為縮短生產周期、保持生產的流暢性,生產系統主要采用制造單元的組織形式。對于結構形式差異較大的產品,設置專用的單元進行生產。

4)以產品為導向的制造單元增多,會使設備的重復投入也增多。可以通過關鍵設備的快速移動和接入,來實現同一臺設備在不同單元中的使用。

5)通過增加正式訂單前的“預訂”環節加強需求管理,以應對波動較大的需求。對于極不規則的“插隊”訂單,可采用分批交貨的方式,先視物料庫存和采購情況生產“應急批量”,而后再有計劃地分批交貨,否則實施需求拉動式生產就存在潛在的困難。

3 可視化看板系統的特點

與傳統看板方式相比較,可視化看板系統具有以下特點。

1)能適應產品品種頻繁更替的訂單生產環境。

可視化看板系統借助信息系統,能根據訂單要求快速定義新的看板環路,計算出看板數量,發布電子看板,徹底改變了使用傳統看板時因種類繁多、頻繁變更而難以管理的現象。

2)能實現小批量的拉動式輪番生產。

可視化看板系統可通過排程,“提前”安排和下達物料的需求指令,實現批次交替時物料的連續供應,避免了在制品和物料的過度堆積;同時又可以通過看板的功能,根據需求調整生產的節奏,例如后工序出現異常,沒有及時“取走”制品時,本工序看板始終為“滿”,系統將不會下達新看板,生產暫停。

3)與信息系統相結合,具備模擬和預測功能,提高了計劃能力。

可視化看板與信息系統緊密結合,采用電子看板發布、條碼掃描反饋,數據直接與信息系統相關聯,通過信息系統中的模型,能進行預測、計劃、模擬、統計和全面的分析。

4)看板流程和狀態的透明化、直觀化。

可視化看板采用圖形技術,可以全面、實時地顯示各工序看板的實際狀態;當現場發生變化時,可以通過良好的人機交互界面,調整看板排程,提高應對的有效性。

4 結論

通過上述分析,可以得出以下結論。

1)可視化看板系統通過電子看板、信息系統、條形碼掃描裝置的支持,可以實現看板的快速變換、傳遞、狀態的跟蹤和物料的及時供應,改變了傳統看板難以應對多品種小批量生產的弊病;

2)可視化看板系統采用圖形技術實現看板排程和看板狀態的可視化,使得看板流轉過程透明化、直觀化,實現了對全局看板信息的掌控;

3)可視化看板系統將看板管理技術與ERP信息系統相融合,實現了看板數據的信息化,因而能實現數據的統計、分析、預測、模擬等,克服了紙質看板無法與信息系統相結合的一大缺點。

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/