隨著全球航空業的迅速發展,先進航空制造企業競相建立基于模型的技術理論和應用體系來適應現代航空產品研制的動態變化過程,達到提高研制效率、質量和降低成本的目的。基于模型的技術主要包括:以共享的集成和協同環境為主的MBE(Model Based EntERPrise,MBE)、以數字化設計為主的MBD(Model Based Definition,MBD)和以數字化制造為主的MBI(Model-Based Instructions,MBI)。航空產品結構復雜、研制過程嚴謹、數據量大,帶來了三維數字化業務過程中產品數據如何定義、傳遞及使用等問題,這些是全生命周期業務過程能否順利執行的根本所在。基于模型的技術作為設計、制造一體化研制的新的應用手段,在MBE中對整個企業的數字化集成和協同環境進行規劃,在MBD 中對產品的工程數據進行定義,在MBI中對制造現場工作和管理的相關信息進行綜合,但是如何使用基于模型的技術將產品的設計、制造和檢測等離散的信息進行“數字化”處理,并通過共享的協同環境,最終生成能夠指導生產現場制造、裝配和檢測工作的數字化作業指導書,當前國內對此過程并不清晰。本文依據波音公司基于模型技術的相關思想,對在MBE環境下,從MBD到MBI的全業務過程無縫轉化,實現產品由虛擬設計向現實生產的轉變,進行了深入的研究。

基于模型的技術概述

基于模型的技術是通過企業中產品、信息和過程等多種模型的建立及業務鏈、數據鏈、供應鏈等的集成,構建統一的協同環境和建模標準,達到研制信息傳遞的無紙化、自動化和可視化,實現更高應用水平的系統集成和數據共享的技術。

1 基于模型的企業(MBE)

MBE是一種制造實體,它采用建模與仿真技術對其設計、制造、產品支持的全部技術的和業務的流程進行徹底的改進、無縫的集成以及戰略的管理;利用產品和過程模型來定義、執行、控制和管理企業的全部過程;并采用科學的模擬與分析工具,在產品生命周期的每一步做出最佳決策,從根本上減少產品創新、開發、制造和支持的時間和成本。對于MBE 的定義有很多種,如:被美國稱為“下一代制造技術”的MBE和美國陸軍實驗室提出的僅關注貫穿在產品生命周期中的MBD數字線的MBE(類似“下一代制造技術”MBE的核心內容——集成的產品實現)。MBE典型架構如圖1(a)所示,它是基于多種模型的,主要包括:基于模型的工程(Model Based Engineering,MBe)、基于模型的制造(Model Based Manufacturing,MBm)、基于模型的支持(Model BasedSustainment,MBs)以及產品模型、過程模型、信息模型、網絡(傳輸)中心,(全過程)可視化等。作為一種涉及范圍廣、內容多的新型結構的實體企業,MBE目前還處于研究階段,沒有成熟的評估標準。圖1(b)是美國陸軍實驗室基于單個模型(產品模型)提出的MBE 七級成熟度狀態評估標準(包括6 個方面21項指標)。

圖1 MBE的體系架構及其單一產品模型的成熟度指標

2 基于模型的定義(MBD)

MBD是MBE中MBe(包括基于模型的設計、仿真與試驗等工程研制內容)在產品設計中的實現基礎,它將設計與制造信息共同定義到三維數模中,如圖2所示,實現設計、工藝(裝)、加工裝配、檢測等信息的高度集成,三維模型可直接作為下游研制工作開展的依據,開創了航空產品三維數字化研制新模式。MBD的應用離不開集成和協同環境,產品信息的表達、傳遞、控制和對產品信息的理解和執行,都必須借助大量信息系統和數字化工具完成,所以MBD不是一蹴而就的,波音公司MBD 應用也是在波音777~787等型號研制中逐步推進的。

圖2 MBD數字化模型

3 基于模型的作業指導書

MBI是MBE中MBm(包括基于模型的虛擬制造與實際制造等過程的內容)的頂尖成果,是MBD在制造領域的落地,狹義MBI僅指三維電子化的作業指導書,是將原二維作業指導書(工程說明書、制造、檢驗等信息)通過增加圖形、動畫、視頻等功能將其三維可視化,使其易于理解和使用,以提高生產效率和質量。

廣義MBI不僅是三維靜態結果,它還與三維制造過程動態結合,如圖3所示,即依據MBD中信息,通過共享可視化方式開展三維工藝的設計和管理,實現三維電子化的作業指導書(操作規程等)和數字化制造過程信息的集成,并采集制造現場的信息與反饋,生成MBI。

圖3 從二維到三維MBI應用示意圖

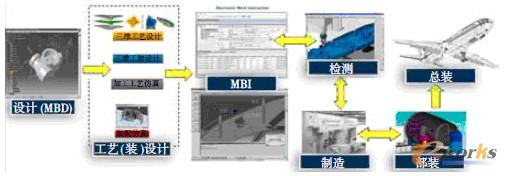

目前,MBI已經應用于美國戰神航天飛行器的數字化開發和波音C130運輸機電子系統改造項目,其中C130電子系統改造僅采用MBI 就比傳統方法減少裝配工時57%,成為使用數字化技術直接大幅度減少作業錯誤和工時,提高可裝配性的新案例。基于模型的技術應用隨著國內航空工業數字化協同研制模式的開展,要求應用基于模型的技術將設計與制造業務統籌考慮,構建MBE,實現MBD虛擬數據向MBI應用數據的無縫轉化,如圖4所示。

圖4 從MBD到MBI的業務過程示意圖

1 設計階段MBD數據的定義

MBD的核心是定義出能為下游各業務環節所使用的產品信息,它既是實現數字化產品定義的方法,也是衡量企業數字化應用水平的基礎指標。

(1)數據的完整性。

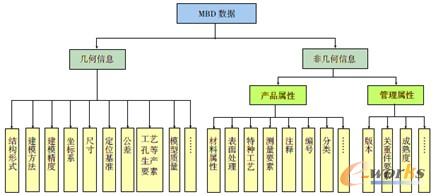

MBD是面向全生命周期數據管理的先進定義技術,它以三維模型為核心的方式組織產品的相關信息,如:幾何信息(數模、尺寸和基準等)、非幾何信息(材料、關鍵特性和注釋等),以實現單一的產品數據源。如圖5所示,在MBD數據定義過程中,既要保證定義信息的完整,又要盡量精簡標注內容。

圖5 MBD數據的組成

(2)數據的規范性。

MBD數據是產品信息完整、精確的“數字化”表達,所有與研制相關的標準工作方法、指令都要求統一編碼,并由計算機管理,這樣信息系統和數字化工具就能自動識別MBD數據的內容,以滿足產品研制過程中統一數據質量的要求。如:幾何信息(尺寸標注)遵循ASME14.41或Q/AVIC01801-2011等標準要求。非幾何信息采用信息編碼方式進行分類,如波音MBD 數據中標準件信息采用A|B|C字符串來表示為:BACB31E6-5`=27|BACB31E6-5|Bolt,Threaded,Pull Type for Swaged Collars, Protruding Head. 其中A是標準件數量,B是標準件號碼,C是標準件描述。

(3)數據的可用性。

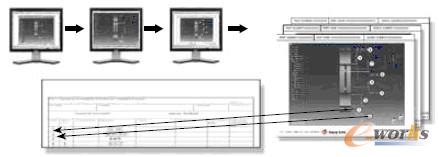

MBD中信息要求可為后續研制工作直接使用,幾何信息(幾何描述和尺寸標注等)需要二次開發實現信息的提取和使用,非幾何信息則是按照管理系統要求,實現對信息的格式化提取和使用。此外,如果廠所分離,需要提取出MBD中信息,再在此基礎上開展后續工作。如果是廠所合一,則可在同一MBD數模上協同開展工作,并直接形成可用于制造現場的加工、裝配或檢驗的作業指導書。圖6為MBD數字化檢驗的示意圖。

圖6 MBD的三維檢驗過程示意圖

2 工藝設計階段MBI 的生成

MBD 在航空型號中得到應用,而數字化制造總體上仍相對滯后,如何實現三維設計向三維制造的順利轉化,作為設計、制造間橋梁的工藝設計是關鍵所在。

(1)基于成熟度的工藝審查。

基于模型的技術的應用,改變了傳統數據管理方式,MBD數據通過MBE協同環境,以數模形式提前同步到制造單位,工藝人員按照成熟度狀態直接在三維環境中與設計人員共同完成工藝審查并保存結果,實現了審查工作的并行和可追溯性。

(2)三維工藝(裝)設計。

車間工藝使用經過工藝審查的MBD數據替代原有二維圖紙和原理草圖開展詳細工藝設計,工裝人員按工藝要求開展工裝研制,構建三維工序模型,編制每個工步的指導信息及對應視圖,并將產品模型、工裝模型、工序模型關聯起來,實現工藝(裝)信息的三維可視化。

(3)三維工藝仿真。

工藝設計后,需要進行工藝仿真以發現裝配、加工和檢測中可能遇到的問題,其中裝配仿真驗證零部件干涉情況,安裝順序是否正確及工人的可視性、可達性、可操作性等。加工仿真驗證刀具、夾具和工件間是否存在干涉等;檢測仿真驗證測量工具與工件的干涉并進行路徑優化。

(4)MBI的生成。

經過上述工作,實現將MBD數據中信息,以結構化的工藝描述和三維模型的形式傳遞到工藝路線中的工序(步),并進一步補充三維制造的工藝信息,如按工藝分離面劃分的產品結構、工序模型、編制工序的內容以及工藝仿真結果等,形成可用于指導生產的MBI。3制造階段MBI的完善MBI作為MBD的繼承者及其在制造領域的發展者,它的應用,一方面是MBI 在工廠(車間)使用的過程,另一方面,需要對制造現場信息采集并反饋以完善MBI,實現基于模型的技術在企業的最終落地。

(1)MBI的現場應用。

MBI應用就是使用工藝設計中完成的,經過輕量化處理的三維可視化的虛擬加工、裝配和檢測過程,并與相關工序內容的編制相結合,形成的結構化工藝指導書(MBI),然后,現場操作人員通過終端設備,瀏覽MBI信息,驅動相關生產和檢測設備,完成產品制造的過程。需要強調的是制造過程的實現,不僅需要MBI信息,還需要生產管理系統(如MES等)提供訂單、計劃、設備、生產狀態等的信息,同時作為制造現場的集成信息平臺,生產管理系統還能夠為MBI信息在生產和檢測設備中的應用提供支持。

(2)MBI的最終完善。

廣義MBI不僅包含常規作業指導書的內容,還需要制造現場的控制生產過程和零件轉接等信息,這些信息在虛擬環境中無法定義,要操作人員在現場采集并反饋到MBI中,主要有三維幾何信息(數模)可為檢測人員利用開展檢測工作,并將檢測結果與MBI中信息相比較形成質量模型和報告反饋回MBI中。還有非幾何信息,即制造現場情況與MBI信息的偏離信息,如:更改單、質量超越單、返修工藝單等,它們都需要在研制過程中貫徹,并將結果反饋到MBI中,才能最終形成包括虛擬設計和實際制造信息的MBI。

基于模型的技術建議目前,國內航空工業圍繞MBD技術已經開始了基于模型的技術應用研究,但系統構建MBE集成與協同環境,支持從設計MBD向制造MBI轉化的工作尚未全面展開。存在的主要問題有:

(1)各設計、制造單位分別建設自己的數字化工作環境,未建立一體化的全生命周期協同環境,研制過程中系統、標準和技術難以統一,阻礙業務過程和數據鏈路的貫通。

(2)不同型號設計制定了多個MBD標準,使得下游制造面臨多個MBD標準的困境。而對MBI 信息組織、應用方式認識的多樣化,難以形成統一的基于模型的技術標準。

(3)多數基于模型的技術工作,僅把原來二維信息三維電子化,信息的完整性、規范性和可用性不高,仍然要依靠人工理解的方式獲取信息,基于模型的技術應用水平亟需加強。

(4)企業研制經驗的重用程度不高,許多基礎資源、信息還沒有結構化和數字化,難以支持信息系統對產品信息的“數字化”要求和快速研制對知識重用的要求。

(5)產品設計信息(如數模、屬性、有效性等)基本實現了數字化管理與控制。但是制造信息一直游離在信息管理范圍之外,需要加強兩者的集成與管理。

針對基于模型的技術應用的迫切需求,建議亟待開展的工作有:

(1)突破傳統研制方法的束縛,從理論和實踐上對它進行深入研究,形成并完善適合國情的基于模型的技術理論和應用體系。

(2)針對影響基于模型的技術應用的多MBD 標準及MBI 認識的多義性,應盡快建立相關標準,并加強宣傳、貫徹和推廣,實現行業基于模型的技術標準的統一。

(3)加強MBE建設,構建從MBD到MBI的無縫轉化需要的集成和協同的數字化環境,為MBD 定義、MBI的創建與應用提供多系統集成和軟件開發的平臺支持。

(4)將企業原有經驗、標準及資源向支持數字化協同研制的形式(信息結構化、標準和經驗知識化)轉化,形成基于模型的技術應用的基礎資源庫。

(5)實現全生命周期信息的“數字化”管理,不僅虛擬信息要“數字化”,生產過程信息也要進行數字化處理,以提高研制的自動化和信息化水平。

結論

基于模型的技術在產品研制過程的應用,是一個涉及技術、管理、企業文化等方面深刻變革的業務“再造”過程,是數字化技術在建模標準化、數據管理規范化和系統工具集成化中的深度應用。因此,必須從系統工程的角度,全面開展基于模型的技術方法、標準制定和應用體系的建設,在MBE環境下快速貫通從MBD定義到MBI應用的數字化研制業務過程數據鏈,是提高中國航空產品研制數字化、信息化水平的必由之路。

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/

本文標題:基于模型的技術在航空產品研制中的應用研究