案例

iPod是蘋果公司最受歡迎的商品。每臺建議零售價格為299美元;研究人員以iPodVideo 30G的第五代產品為樣本解析iPod成本:其中最昂貴的零部件是容量為30G的硬盤。由日本東芝公司生產.成本約為73美元;其次是成本約20美元的顯示器模組、約8美元的影像/多媒體處理器芯片以及約5美元的控制器芯片。在中國大陸工廠進行最后組裝的單位成本大約只要4美元。

更深入的研究表明,東芝所供應的硬盤大部分是在菲律賓或中國大陸生產;而提供兩種主要芯片的兩家美國公司。其產品卻大多在臺灣制造。因此.進一步分析,研究人員發現東芝生產一個硬盤實際所需的成本為54美元。所以在此階段,東芝為iPod創造了19美元的價值。

分析結果顯示。iPod299美元的零售價當中,有163美元屬于美國的企業和勞工.其中的80美元被蘋果拿走,另外75美元屬于銷售和物流成本,剩下的8美元要給不同的零部件制造商。日本為iPod創造的價值約為26美元。大部分歸功于東芝的硬盤,而中國大陸工人貢獻的價值則將近3美元,韓國所增加的價值甚至還不到1美元。

制造iPod的所有零件和勞動力成本總共約為”0美元,扣除運輸和銷售成本之后,剩余的就是iPod真正被創造出來的價值。也就是說創造其真正價值的不是零件和勞動力.而是它的概念和設計。嚴格說來,iPod并不是蘋果的“產品”.因為蘋果本身并沒有iPod的生產線,而是將整個制造過程外包出去。蘋果并不是IPod的制造者,而是創造者。蘋果是整個供應鏈中最大的受益者。

縱觀近年來世界產業發展的軌跡,有這樣的特點.以知識為核心的產品發展迅猛:產業結構調整的速度加快;產業鏈不斷擴展和鏈條越緊密并不斷向低成本的地區轉移;創造的盈利大大高于制造。

當前發達國家的制造模式

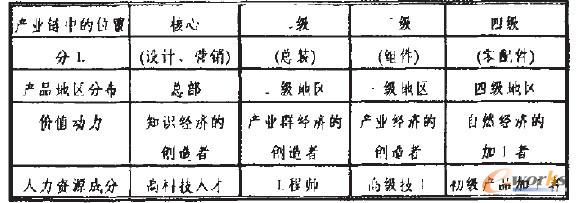

從以上案例中.可以勾勒出現代發達國家企業的制造模式,如表1所示。

模式:以核心企業為中心.根據定位,選擇能使成本最小化的產業鏈造群;簽訂合作協說協議規定生產數量。交貨日期等,不定期發送訂單:按設計標準進行生產;物流企業將產品按規定時間送往組裝廠組合(總裝)地;總裝廠將成品輸送到各經銷公司。

特征:小核心留總部,大成本外包;制定產品標準;統一設計。統一標準.統一營銷,分散制造,分散銷售;松散短期聯盟;信息化制造孤島。

網絡化制造及未來產業發展模式

網絡化制造是指制造企業基于網絡技術開展產品設計、制造、銷售、采購、管理等一系列活動的總稱。其核心是利用網絡.特別是Internet.跨越不同的企業之間存在的空間差距,通過企業之間的信息集成、業務過程集成、資源共享,對企業開展異地協同的設計、制造、網上營銷、供應鏈管理等提供技術支攆環境和手段,實現產品商務的協同、產品設計的協同、產品制造的協同和供應鏈的協同,從而縮短產品的研制周期,縮減研制費用,提高整個產業鏈造群的競爭力。

網絡化制造是在消費領域內不斷增長的多樣化和個性化需求、全球產業結構調整和大分工以及經濟全球化的大背景的內在需求下產生的。這是網絡制造的基礎和前提。是紛繁復雜的市場環境促使制造企業采用如敏捷制造、并行工程、虛擬制造、精益生產以及EC、SCM、CRM等管理思想和技術為支撐的先進制造模式來適應這種需求.實現企業問的資源共享、優化組合和異地制造。

網絡化制造作為一種全新的制造模式,以數字化、柔性化、敏捷化為基本特征。柔性化與敏捷化是快速響應客戶化需求的前提,表現為結構上的快速重組。性能上的快速響應,過程中的并行性與分布式決策。這意味著這種模式具有動態易變性,能通過快速重組,快速響應市場需求的變化。即:

快速地、并行地組織不同部門或集團成員將新產品從設計轉入生產;.快速地將產品制造廠家和零部件供應廠家組合成虛擬企業,形成高效經濟的供應鏈;在產品實現過程中各參加單位能夠就用戶需求、計劃、設計、模型、生產進度、質量以及其他數據進行實時交換和通訊。同時,網絡化制造也促使了網絡制造技術向縱深方向發展,并且逐漸成為制造業信息化的主流。企業問協作成為制造業的主旋律。

表1 現代發達國家企業的制造模式

表2 美國泰特汽車制造公司模式

案例:美國泰特汽車制造公司

這一制造模式(見表2)可以概括為:以核心企業(知識創造型)為中心,根據定位,選擇能使成本最小化和地域產業特點的產業鏈造群;簽訂合作協議;協議規定柔性生產數量,交貨日期等;核心企業中的設計、控制中心通過網絡ERP將生產計劃等實時傳到生產企業,包括生產控制系統在內的集成的信息系統控制整個設計、生產、供應、服務;生產企業同時將生產信息包括庫存等信息發往設計控制中心;按設計標準組織生產;物流企業將產品按規定時問送往組裝(總裝)地;總裝廠將成品輸送到各經銷公司。

它的特征是:小核心留總部,大成本外包;制定產品標準;統一設計,統一計劃。統一標準,統一營銷,分散制造,分散銷售;緊密聯盟;信息化整合(網絡化的ERP、協同設計、協同制造,協同管理、協同營銷等整體)。

這種情況下.通過信息整合平臺,特別是網絡技術和途徑優化配置組成的基于供應鏈的網絡聯盟企業更能發揮企業特點和優勢,優化的資源配置使得成本更為降低.產品更具個性化、多樣化;服務更快捷、更專業。現有企業再也不是大而全的企業.企業就變成了一條產業鏈造群,一個有形和無形相結合的機器人。

網絡化制造下的電子商務

知識創造型企業以“高、精、尖、特”的產品為優勢成為核心組織產業鏈。在網絡化制造模式下不僅要求制造鏈條上的制造要素的高度集成,同時也對商流、物流、資金流等提出了協同和整合的要求。產業鏈造群內的包括商務在內的所有成分問要求統一調配資源。在產業鏈造群網絡統一信息平臺的基礎上需要加入商務、物流、銀行、服務等電子商務信息構件,統一指揮和協調產業鏈造群內的各類資源。鏈條更長。商務平臺、管理平臺和制造平臺實現無縫連接,即CAD(計算機輔助設計)協同設計,CIMS(現代集成制造系統Contemparay Intergated Manufacturing System),ERP(企業資源計劃)。CRM(客戶關系管理),HR(人力資源管理).e-Commerce(電子商務)等的整合;企業的數據、信息、知識和理念在不同業務單元和部門之間以及企業之間的快速傳遞和流通競爭是產業鏈造群之間的競爭,產業鏈內一榮俱榮,一損俱損。從而實現網絡化制造與協同商務的整合。

由于信息平臺的整合,網絡制造與協同商務交互基礎上的電子商務將以產品銷售為導向的設計、制造、物流、服務等成為一個整體。即通過企業內部ERP系統協同模塊和企業內部的電子化,各部門和員工可以在企業的Intranet上實現采購、銷售、考勤、預算、人力資源管理等方面的協同,有效地降低生產、庫存、銷售、人力等成本.進而提高企業經營效率和效益,并為與外部相關實體的協作打好基礎;企業供應鏈協同模塊。也就是協同其產品在由原材料至最終用戶的供應鏈上的所有環節,將包括企業與供應商、企業與配送中心,企業與分銷商和零售商的合作伙伴通過數字化連接在一起,來自客戶的訂單自動傳送給制造商、裝配廠,生產后直接發到速遞公司進行裝配和交貨。

在客戶、公司與供應商間建立起的快速信息傳輸和流水線實物流的網絡.使它的制造被設計為僅是對實際顧客需求的響應,從而大幅減少了生產周期、庫存和成本,敏捷制造、柔性制造發揮到極致。增加了組織伸縮性和應變能力,滿足了客戶對快速、方便、可靠性的要求。帶來了用戶滿意和品牌忠誠。該環節要求企業存在一個對外的接口(即Extranet),企業通過此接口,將內部的Intranet與外部的供應鏈上各節點企業聯系起來,實現網上瀏覽、網上詢價、網上出樣、網上簽約、網上交易等活動,以達到降低外部交易成本、以銷定產、實時監控等目的。同時,CRM也將營銷自動化、銷售跟蹤、客戶服務、ERP及其他系統緊密地串連起來;企業與社會相關部門協同模塊,如銀行、稅收等部門,達成交易。

這種情況下,核心企業的設計控制中心通過信息平臺在發計劃的同時啟動.了各地的生產線.零配件生產線源源不斷生產的零配件送往組件(總裝)地。銷售商與供應合作伙伴通過統一的數字化連接在一起。來自客戶的訂單自動傳送給制造商、裝配廠,生產后直接發到物流公司進行交貨。

對消費者來說“一鍵通”不再是夢想。無論何時何地。無論面對的終端如何,虛擬機器人將與消費者視頻、語音對話。參與商品的設計(外觀,顏色、性能等),下訂單.最后通過。“一鍵通”操作進行支付等業務,訂單也發往了設計控制中心。設計控制中心自動將各地消費者的商品添加入生產計劃。也自動控制與消費者最近的產業鏈生產出產品.設計控制中心也會實時自動的讓物流企業將商品在最短的時間內送達。

轉載請注明出處:拓步ERP資訊網http://www.guhuozai8.cn/

本文標題:基于網絡制造的協同商務模式探討